Легкобетонные блокиСовременная строительная практика имеет в своем арсенале достаточно большое количество конструкций мелкоштучных материалов с усиленными теплоизоляционными параметрами. Особенно широко используются такие материалы в индивидуальном строительстве малоэтажных зданий. Такие блоки выпускают как индустриальным, так и индивидуальным методом. Легкие бетоны получают на основе портландцемента. Если бетон автоклавного твердения, то используют известково-шлаковые, известково-зольные и другие вяжущие. В качестве заполнителей применяют пористые материалы с насыпной плотностью 1000 - 1200 кг/м³. К таким материалам традиционно относят гранулированный шлак, шлаковую пемзу, аглопорит, керамзит, вспученный перлит и т.д. От вида заполнителей получили свое название и бетоны. К примеру, если в качестве заполнителя применяют керамзит, то соответственно получается керамзитобетон, перлит — перлитобетон, шлак — шлакобетон и т.д. Лёгкобетонные стены бывают монолитными и мелкоблочными. Доступность и невысокая стоимость исходных материалов, несложная технология возведения и хорошие эксплуатационные качества являются порой решающим условием в выборе этого типа стен.

ПенобетонСамыми дешевыми из всех альтернативных видов данных материалов являются

пенобетонные изделия, позволяющие снизить стоимость жилищного строительства в 2 - 3 раза.

Пенобетоны получают из смеси цементного теста с пеной (взбитой из канифольного масла и животного клея или другого компонента), имеющей устойчивую структуру. После твердения ячейки пены образуют бетон ячеистой структуры, обладающий хорошими теплоизоляционными качествами.

Теплоизоляционные блоки из пенобетона с коэффициентом теплопроводности 0,1 - 0,2 Вт/м°С после твердения разрезают на плиты нужного размера.

Основное предназначение изделий из

пенобетона — это кладка перегородок, наружных и внутренних стен, теплоизоляция кровель и полов. Такие блоки очень легки, недороги, обладают высокими тепло- и звукоизоляционными свойствами, экологически безопасны. Основные сравнительные характеристики стен из пенобетона приведены в таблице 1.

Таблица 1. Основные характеристики стен из пенобетона а сравнении с традиционными строительными материалами

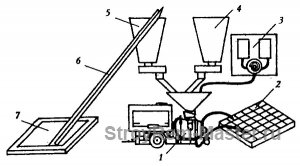

Технология производства пенобетона проста и возможна в условиях строительной площадки (рис. 1). В приготовленную цементно-песчаную смесь добавляется пена, получаемая в специальном агрегате — пеногенераторе. Песок можно заменить шлаком, золой, мелким известняком и т.п. После перемешивания компонентов смесь ячеистой структуры готова для формования различных строительных изделий в формах. Процесс твердения пенобетона может происходить как методом пропаривания, так и на открытой площадке. Получаемые изделия из пенобетона по своим качественным показателям не уступают традиционному газобетону автоклавного твердения. Эту же смесь можно использовать для заполнения пустот в облегченной кирпичной кладке. Благодаря простоте технологии и применяемого оборудования стоимость изделий на 25% ниже, чем стоимость изделий из ячеистого газобетона. По энергетическим затратам производство пенобетона в 9 раз меньше, чем производство автоклавного газобетона.

Рис. 1. Устройство для изготовления пенобетона: 1 — пеногенератпор: 2 — металлоформа; 3 — узел приготовления пены; 4 — бункер для цемента; 5 — бункер для песка; 6 — транспортер песка; 7 — площадка для песка

ГазобетонГазобетон получают из смеси портландцемента, кремнеземистого компонента и газообразователя (чаще всего алюминиевой пудры). Нередко в эту смесь добавляют воздушную известь или едкий натрий. Полученную смесь заливают в формы и обрабатывают преимущественно в автоклавах. Изделия из

газобетона обычно имеют большие размеры и для более удобного пользования их разрезают на отдельные элементы.

ГазосиликатГазосиликат автоклавного твердения получают на основе известково-кремнеземистого вяжущего с использованием местных материалов — воздушной извести, песка, золы, металлургических шлаков и т.д. По сравнению с кирпичными трудоемкость возведения газосиликатных стен значительно меньше, а их теплопроводность в четыре раза ниже. Газосиликатные дома возводят из блоков размером 0,2х0,3х0,6 м или 0,3х0,3х0,6 м, соблюдая толщину стен не менее 0,3м.

Беспесчаный бетонБеспесчаный бетон изготавливают на основе портландцемента. В его состав входит гравий или щебень крупностью 10 - 20 мм. Песок в бетон не добавляют. Образовавшиеся в бетоне пустоты, заполненные воздухом, позволяют повысить теплозащитные свойства стен.

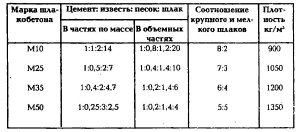

ШлакобетонШлакобетон — легкий строительный материал, широко применяющийся в индивидуальном домостроении. Из шлакобетона делают монолитные набивные и блочные стены домов и усадебных построек. Шлакобетон относится к легким бетонам, который изготавливают, используя топливный или металлургический шлаке вяжущим. Стены из этого материала достаточно прочны, малотеплопроводны, несгораемы и обладают рядом других положительных свойств. Вяжущим материалом для шлакобетона могут служить цемент, известь, гипс или глина. Составы шлакобетонных смесей приведены в таблице 2.

Таблице 2. Составы смеси шлакобетона с различным соотношением крупного и мелкого заполнителя

Примечания:

1. Плотность цемента принята 1100 кг/м³, известкового теста — 1400, песка — 1600, шлака — 700 — 1000 кг/м³ (в зависимости от отношения крупных и мелких фракций);

2. Марка цемента 400;

3. На 1 м³ готовой смеси следует брать 200 — 300 литров воды;

4. Шлакобетон марки 10 применяют для теплоизоляции, марок 25 и 35 - для наружных, а марки 50 - для внутренних несущих стен.

Перед приготовлением шлакобетона шлак просеивают через сито, сначала с ячейками 40x40 мм, а затем 5x5 мм. Приготовление шлакобетона выполняется в той же последовательности, что и обычного бетона. Сначала в сухом виде смешивают цемент, песок и шлак, после чего добавляют известковое или глиняное тесто и воду. Так как известь является вяжущим, ее добавки в раствор сокращают расход цемента. Кроме того, более сухими и теплыми считаются стены из бесцементного шлакобетона, то есть с применением в качестве вяжущих извести и глины. Шлакобетонные стены могут быть набивными и из отдельных блоков. Распространенные размеры шлакобетонного камня : длина 390 мм, ширина — 190 мм, высота 188 мм. Для изготовления камней делают форму, в которую заливают бетонную массу. Кладка может быть сплошной или с пустотами, которые заполняют теплоизоляционным материалом.

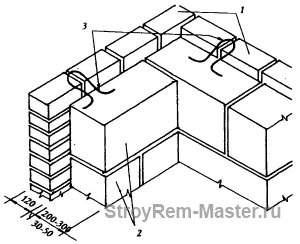

Шлакобетонные стены устраивают с кирпичной облицовкой и перевязкой швов.

Арболитовые стеныАрболитовые стены строят из отходов лесообрабатывающей промышленности. Стены из этих материалов легки, малотеплопроводны и достаточно прочны. Они свободно могут служить 50 лет и более, при условии правильного приготовления и защиты от атмосферной влаги. Для защиты

арболитовых стен применяют штукатурку или наружную облицовку кирпичом (рис. 2). Связку облицовки с арболитовыми стенами осуществляют металлическими связями.

Рис. 2. Стена из арболитовых блоков: 1 — кирпичная облицовка: 2 — арболитовые блоки; 3 — металлические связки ив проволоки диаметром 4—6 мм

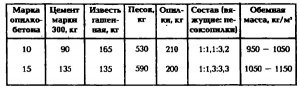

Для изготовления опилкобетона применяют в основном опилки хвойных пород древесины, которые предварительно антисептируют. В качестве антисептика чаще всего используют кремнефтористый натрий с добавлением аммиака.

Опилкобетон может иметь разные марки и массу, что зависит от количества вяжущих и песка. Состав опилкобетона и потребность материалов для его приготовления приведены в таблице 3.

Таблица 3. Потребность материалов для получения 1 м³ опилкобетона

При изготовлении арболитовых блоков следует учитывать, что прочность опилкобетона во многом зависит от качества перемешивания составляющих и количества добавляемой воды. При недостатке воды опилкобетон может не достигнуть нужной марки, а при ее избытке будет плохо твердеть.

Блоки ТИСЭ ТИСЭ — (Технология Индивидуального Строительства и Экология) — воплощенная в жизнь российским авторским коллективом под руководством Р.Н.Яковлева в начале 90-х годов. Технология индивидуального строительства, предусмотренная ТИСЭ, позволяет построить индивидуальный дом с высокими уровнями комфорта, экологической безопасности и энергосбережения, а самое главное — со снижением материальных затрат на строительство, прочно входит в строительную практику россиян. Она предусматривает изготовление пустотных блоков в модулях непосредственно на строительной площадке, используя местные строительные материалы. Различают три вида формовочных модулей : "ТИСЭ — 1", "ТИСЭ — 2" и "ТИСЭ — 3”, отличающихся друг от друга толщиной стены, весом ее 1 м² и, следовательно, расходом материалов.

Формовочные модули "ТИСЭ — 1" имеют толщину стены 190 мм, вес 1м² которой составляет 200 кг. При этом формируются блоки с габаритами 510х190х150 мм с пустотелостью до 45%. Модули "ТИСЭ — 2" формируют стену толщиной 250 мм, вес 1м² которой составляет 200 кг, а модули "ТИСЭ — 3" — 380 мм.

Первый ряд блоков изготавливают непосредственно на гидроизоляции фундамента или ростверка. Все последующие ряды формируют послойно непосредственно в кладке без подстилающего раствора. Достаточно только смочить нижний ряд блоков водой. Цикл изготовления блоков колеблется от 7 до 12 минут, в зависимости от способа приготовления пескоцементной смеси.

При формировании блоков используется смесь песка и цемента в весовом соотношении 3 : 1 (объемное соотношение 3:1,4) с небольшим количеством воды, чтобы получалась жесткая смесь. Смесь не должна растекаться после сжатия в кулаке. При завершении уплотнения смеси в опалубке должно проступать "цементное молочко", что указывает на правильную дозировку воды.

При возведении по технологии "ТИСЭ" стены получаются пустотными — пустоты пронизывают стену на всю ее высоту. Конечно, такая стена гораздо теплее, чем стена из сплошного бетона, однако ее теплоизоляционные свойства недостаточны. Дело в том, что пустоты, как в кирпичной кладке, так и в сформированном модуле нельзя считать идеальными теплоизоляторами. Конвективное движение воздуха в пустотах снижает ожидаемый эффект тепловой изоляции. Для того чтобы устранить это отрицательное явление, пустоты заполняют рыхлым теплоизоляционным материалом, от теплоизоляционных свойств которого зависит тепловая изоляция стены. Однако и здесь есть свои недостатки, так "мостики холода" через поперечные перегородки стеновых блоков снижают теплоизоляционные свойства стен. Увеличения теплоизоляционных свойств стен достигают с помощью наружной теплоизоляционной обшивки или облицовкой.

Блоки и панели из пенополистиролаБлоки и стеновые панели из пенополистирола в мировой практике используют давно, однако в Россию эта технология пришла только в 90-х годах, когда ряд заводов приступил к выпуску панелей для быстровозводимых домов. Прекрасные теплоизоляционные свойства

пенополистирола (пенопласта) в совокупности с внутренним армированием и каркасом из гнутых стальных профилей позволили создать технологию, по которой за 5 месяцев монтируется "под ключ" двухэтажный коттедже минимальными трудовыми и материальными затратами. Реализация подобных технологий стала возможной благодаря прекрасным свойствам пенопластов, которые представляют собой пористые пластмассы, получаемые при вспенивании и термообработке полимеров. Под воздействием температуры происходит интенсивное выделение газов, вспучивающих полимер, в результате чего образуется материал с равномерно распределенными в нем порами. В ячеистых пластмассах поры занимают 90 - 98% объема материала, в то время как на стенки приходится 2 -10%. Поэтому пенопласты очень легки. Кроме того, пенопласты не подвержены гниению, достаточно гибки и эластичны. К вспененным полимерам относят полистирольный пенопласт, пенополиуретан, мипору и др.

Наиболее распространенным видом пенопластов является полистирольный пенопласт, представляющий собой массу из спекшихся между собой сферических частиц вспененного полистирола. Пенополистирол является твердой пеной с замкнутыми порами. Это жесткий материал, стойкий к действию влаги, большинства кислот и щелочей. Существенный недостаток пенополистирола — его горючесть. При температуре 80°С он начинает тлеть. Поэтому пенополистирол рекомендуют устанавливать в конструкциях, замкнутых со всех сторон огнестойкими материалами.

Конечно, стены из одних пенополистирольных панелей обладают низкой механической прочностью. Но в совокупности с кирпичной облицовкой получаются ограждающие конструкции, которые обладают как высокой механической прочностью, так и прекрасными теплоизоляционными качествами.